Господдержка предприятий-производителей строительных материалов

Уважаемые коллеги!

Публикуем исследование, предоставленное Членом Ассоциации «СтеклоСоюз» России АО «Коралайна Инжиниринг».

Ключевые слова: апатит-нефелиновая руда, текущие хвосты апатитовой флотации, оборотная вода, апатит, нефелин, полевой шпат, темноцветные минералы, нефелиновый концентрат, обратная флотация, магнитная сепарация, массовая доля, содержание, извлечение, выход, пенный продукт, камерный продукт, окисленные крахмальные реагенты из класса модифицированного растительного сырья.

В статье приведены результаты лабораторных исследований по выявлению возможности использования в качестве флотационных реагентов при обратной флотации нефелина окисленных полисахаридов из класса модифицированного растительного сырья. Показано, что эти реагенты обеспечивают более высокие выход нефелинового концентрата и извлечение в него Al2O3общ при кондиционном его качестве. Эти новые реагентные режимы позволяют успешно проводить процесс обратной флотации нефелина из питания широкого диапазона крупности, в том числе и в присутствии тонких шламов. Такие реагенты могут быть успешно использованы на обогатительных фабриках, обогащающих нефелин содержащие руды.

Практика работы нефелинового производства на АО «Апатит» показывает, что нефелиновый концентрат на его обогатительных фабриках осуществлялся и осуществляется методом обратной флотации нефелина из апатит-нефелиновых руд после извлечения из них флотацией апатита, т.е. из текущих хвостов апатитовой флотации. В соответствии с этой технологии нефелиновый концентрат на АО «Апатит» получают путем прямой флотации темноцветных минералов, т.е. флотационным извлечением из апатитовых хвостов в пенный продукт целой гаммы минералов, таких как титаномагнетит, пироксены, сфен, недоизвлеченный апатит и другие сопутствующие им минералы, нефелин же с полевым шпатом концентрируется в камерном продукте флотационных машин. Такая технология получения нефелинового концентрата успешно осуществляется в течении многих десятилетий, однако, в связи с тем, что нефелиновое производство на АО «Апатит» осуществляется в условиях оборотного водоснабжения, а также учитывая, что из-за значительного ухудшения качества апатит-нефелиновых руд, а, следовательно, непрерывного возрастания в них полевых шпатов и темно-цветных минералов требуется для получения кондиционного нефелинового концентрата корректировки реагентной рецептуры и реагентного режима обратной флотации нефелина.

По существующей технологии на апатит-нефелиновой фабрике АНОФ 3 из текущих хвостов апатитовой-флотации, содержащих 22,0-23,0 % Al2O3общ получают высококачественный нефелиновый концентрат с массовой долей Al2O3общ – 28,5 % при извлечении в него 40-42 % Al2O3общ. Обратная флотация нефелина на этой фабрике осуществляется жирнокислотным собирателем – сырым таловым маслом (СТМ) в сильно щелочной среде создаваемой едким натрием. Расход реагентов применяемых при флотации в этом процессе большой и составляет: сырого талового масла – 1300-1500 г/т, NaOH – 500-800 г/т. Обратная флотация нефелина осуществляется в условиях оборотного водоснабжения (80 %) общего с апатитовым производством. Поэтому высокие расходы реагентов, используемые в цикле получения нефелинового концентрата, а также высокое содержание в жидкой фазе взвешенных веществ весьма негативно сказывается на составе оборотной воды и на процессах флотации апатита и нефелина в целом.

При действующем производстве нефелинового концентрата перед обратной флотацией нефелина предусматривается классификация текущих хвостов апатитовой флотации по классу 0,16 мм и обесшламливания их по классу 0,040 мм, что приводит к существенным потерям полезного компонента, т.е. нефелина. Кроме того, как указывалось выше, в последние годы значительно ухудшился качественный состав перерабатываемых апатит-нефелиновых руд и соответственно хвостов апатитовой флотации, вследствие чего, повысилось содержание в них пироксенов (до 15-17 %) и полевых шпатов (до 8-12 %). Следствием этого появились трудности получения традиционного нефелинового концентрата для производства глинозема. При этом исследование многих НИИ, а также практика работы апатит-нефелиновых фабрик показала, что существующий режим выделения из хвостов апатитовой флотации темноцветных минералов является для них достаточно эффективным, но он совершенно не эффективен при флотации нефелина и полевого шпата. Поэтому значительная часть нефелина (особенно тонких частиц переходит вместе с темноцветными минералами в пенный продукт (хвосты) снижая извлечение нефелина в камерный нефелиновый продукт. Поэтому для нефелинового производства одно из основных задач является изыскание путей повышения селективности и эффективности обратной флотации нефелина в условиях оборотного водоснабжения.

С целью выявления возможности повышения качественно-количественных показателей обратной флотации нефелина на оборотной воде поведены лабораторные исследования с использованием в этом процессе флотации продуктов окислительной модификации растительного сырья (окисленных крахмальных реагентов), полученных из различного растительного сырья.

Модифицированное растительное сырье содержит в своей основе растительные полисахариды, а именно модифицированный карбоксильными группами крахмал, частично гидролизованный белок, гидролизованные жиры и клетчатку. Поэтому оно представляет интерес для использования его в качестве флотационного реагента. В отличие от флотореагентов, приготовленных на основе чистого крахмала в новом экологически чистом реагенте-модифицированном растительном сырье используются все его компоненты: крахмал, белки, жиры, клетчатка, что обеспечивает его специфические свойства, а именно его многофункциональность. За счет проявляющегося при оптимальном составе таких реагентов синэргетического эффекта удается повысить селективность и эффективность процесса флотации.

Продукт реакции окислительной модификации растительного сырья получают в процессе его обработки щелочным раствором в присутствии катализатора, в качестве которого используют водные растворы двухвалентных соединений меди при постоянном перемешивании с одновременным аэрированием. Процесс ведут при температуре 70-75°C. Полисахариды (подвергаются окислению с образованием карбоксильных групп. В результате этого происходит частичный разрыв глюкозных связей с уменьшением молекулярной массы крахмала. Вследствие этого полисахарид приобретает высокую растворимость в воде, а водные растворы солей и полимерных кислот, полученных из природных полисахаридов проявляют себя как высокоэффективные поверхностно-активные вещества. Под действием щелочи происходит гидролиз жиров и белков с образованием глицероподобных веществ, солей жирных кислот и аминокислот. Клетчатка в присутствии оснований и соединений меди окисляется кислородом до карбоксилсодержащих производных. Конечным продуктом являются суспензии, содержащие в качестве растворимой части жирные кислоты, аминокислоты и карбоксилсодержащие производные углеводов (в виде солей). Суспензии могут быть высушены с применением стандартных методов, а флотореагент может быть использован как в сухом виде, так и в виде суспензии. Такие флотореагенты являются экологически чистыми продуктами, т.к. относятся к веществам IV класса опасности. В качестве растительного сырья для производства окисленных полисахаридов могут быть использованы зерна кукурузы, рисовая мучка, некондиционные семена зерновых, пшено и целый ряд других отходов сельского хозяйства.

Реагенты этого класса устойчивы в соленасышенных растворах, а также они устойчивы против кальциевой и магниевой агрессии, что существенно расширяет их возможности. В состав таких реагентов, как указывалось выше, входят модифицированный карбоксильными группами крахмал до 70 %, частично гидролизованный белок до 15 %, гидролизованные жиры до 10 % и клетчатка до 5 %. Именно поэтому предпосылкой для использования этих реагентов в процессе обратной флотации нефелина является такой их состав и, в частности, наличие в них полиоксикарбоновых кислот, влияющих на селективность процесса флотации.

Для проведения исследований по выявлению возможности использования модифицированных полисахаридов для обратной флотации нефелина были испытаны следующие их образцы:

- реагент ОКР-1 – свежеприготовленный образец окисленного полисахарида с высокой степенью окисления, полученный в виде суспензии из некондиционных зерен кукурузы в промышленном производстве (активность-18,5 %);

- реагент Р-21 – лабораторный образец, приготовленный из отсеянной рисовой мучки и содержащий 70 % жиров и мало крахмала (активность-17,45 %);

- реагент Р-23 – свежеприготовленный образец окисленного полисахарида со средней степенью окисления, полученный из зерен дробленой кукурузы (активность-13,7 %).

При лабораторных исследованиях в качестве питания обратной нефелиновой флотации были использованы:

- текущие хвосты апатитовой флотации без доизмельчения и обесшламливания крупностью – 0,3 мм;

- немагнитная фракция, выделенная из текущих хвостов апатитовой флотации крупностью -0,3 мм в слабом магнитном поле;

- доизмельченные (до 100 % до крупности 0,15 мм, 70 % класса -0,071 мм, текущие хвосты апатитовой флотации без обесшламливания.

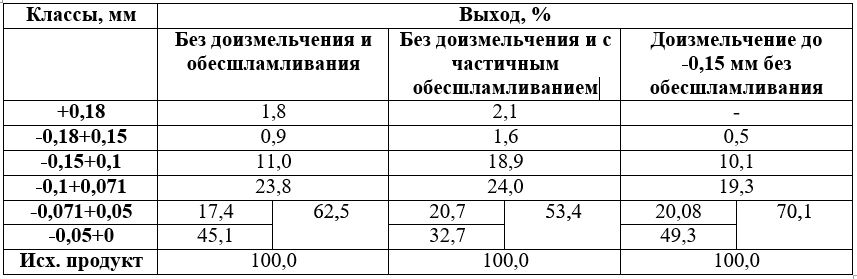

Гранулометрическая характеристика различного питания обратной флотации нефелина, на которых проводились опыты, приведена в таблице 1.

Таблица 1

Гранулометрический состав хвостов апатитовой флотации

Из приведенной таблицы следует, что изучаемые продукты питания обратной флотации нефелина характеризуются различным содержанием тонких классов. При этом наибольшее количество фракции 0,071 мм содержится в пробе хвостов доизмельченных до 0,15 мм без последующего ее обесшламливания (70,1 %), в то время как в текущих изучаемых пробах, полученных без обесшламливания и с частичным обесшламливанием содержание этого класса в них ниже на 7,6 % и 16,7 % соответственно.

Все виды питания обратной флотации нефелина нарабатывались в лаборатории из апатит-нефелиновой руды, содержащей 15,3 % P2O5 и 14,5 % Al2O3общ и измельченной до крупности 0,3 мм для выделения из такой руды апатита.

Обратная флотация нефелина проводилась по схеме, включающей основную флотацию с предварительным контактированием питания со щелочью (NaOH) – 2 мин. и собирателем (СТМ) – 3 мин.

Оценка результатов исследований выполнялась как по данным химических анализов продуктов обогащения, так и по основным параметрам контроля флотационного процесса: показателю pH, скорости процесса, объему и разрушаемости пены, образующейся на отдельных стадиях процесса. Кроме выше перечисленных методов контроля при испытаниях реагентов проводился расчет показателя эффективности разделения по результатам химических анализов, который рассчитывался по критерию Хенкока-Люйкена.

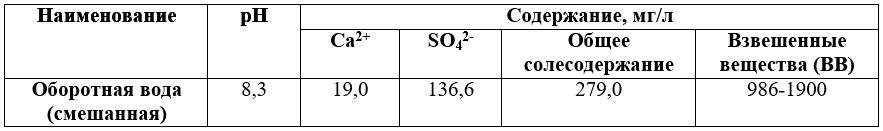

Для проведения лабораторных опытов обратной флотации нефелина была наработана оборотная вода в количестве 200 л. При ее наработке сначала проводились опыты по флотации апатита из измельченной до крупности -0,3 мм апатит-нефелиновой руды в лабораторной флотационной машинке с объемом флотокамеры 1 л. Реагентный режим флотации апатита включал фабричную собирательную смесь (250 г/т), основными компонентами которой являлись дистиллированное и сырое таловое масла, депрессор пустой породы -жидкое стекло (250 г/т) и оксиэтилированный алкилфенол (ОП-4 – 10 г/т). Полученные в опытах флотации апатита жидкая фаза хвостов апатитовой флотации и фильтраты после обработки апатитового концентрата семиводным железным купоросом (1,0 кг/т концентрата) объединялись в соотношении 4:1, после чего эта смесь в виде смешанной оборотной воды использовалась в опытах обратной флотации нефелина. Состав такой оборотной воды приведен в таблице 2.

Таблица 2

Состав смешанной оборотной воды, используемый при обратной флотации нефелина

На первом этапе исследования по изучению флотационных свойств полисахаридов при обратной флотации нефелина выполнялись на свежей дистиллированной воде с применением как стандартного реагентного режима, так и с использованием в собирательной смеси модифицированных крахмальных реагентов. Питанием обратной флотации нефелина в этих опытах являлись текущие хвосты апатитовой флотации без их доизмельчения и обесшламливания. Результаты этих опытов показали, что эффективность разделения при обратной флотации нефелина по стандартному режиму (NaOH- 610 г/т и ОСТМ – 980 г/т) даже на свежей воде очень низкая, т.к. критерий эффективности разделения в этом случае не превысил 11,79 %. При этом в камерном (нефелиновом продукте массовая доля Al2O3общ составляла 27,0 % при извлечении в него Al2O3общ 46,4 %, а выход камерного продукта при этом составил 37,2 %. В пенный же продукт наряду с темноцветными минералами извлекалось большое количество нефелина. Так извлечение Al2O3общ в этот продукт составило 53,56 % при содержании в нем 18,44 % Al2O3общ. В этом случае, как показали минералогические исследования в пенный продукт извлекалось около 96,0 % пироксенов, 92,0 % титаномагнетита, почти 100 % сфена и 57-58 % слюды. Однако из-за низкой эффективности разделения темноцветных минералов от нефелина с полевым шпатом в пенный продукт извлекалось 45,5 последних, что привело к большим потерям с ним по извлечению Al2O3общ (53,56 %).

При дополнительной подаче к стандартному реагентному режиму обратной флотации нефелина реагента ОКР (10 г/т) происходит значительное изменение селективности этого процесса, снижается выход пенного продукта с 62,8 до 30,75 % при уменьшении массовой доли Al2O3общ в нем с 18,44 % до 9,28 %, в связи с чем потери Al2O3общ по извлечению с пенным продуктом снижается с 53,86 % до 13,2 %. Выход нефелинового концентрата при этом увеличился с 37,2 до 69,25 % при одинаковом его качестве (27,0-27,1 % Al2O3общ), что привело к повышению извлечения в нефелиновый концентрат с 46,40 до 86,8 %, т.е. на 40,4 % Al2O3общ. Коэффициент эффективности разделения в этом случае увеличился в 2 раза и составил 22,39 %.

Минеральный анализ полученных продуктов подтвердил, что в случае добавки реагента ОКР резко возросла избирательность процесса, т.к. в пенном продукте массовая доля нефелина и полевого шпата снизились с 45 до 12 %. Кроме того, при добавке реагента ОКР возрастает скорость флотации, т.к. время флотации сократилось с 3 мин. по стандартному режиму до 1,5 мин. по режиму с ОКР.

Полученные результаты свидетельствуют о перспективности использования модифицированных полисахаридов для обратной флотации нефелина и целесообразности использования таких реагентов в условиях повышенного содержания тонких шламов во флотационной пульпе. Поэтому дальнейшие исследования были проведены на оборотной воде и различном исходном питании. В качестве оборотной воды испытывалась как жидкая фаза хвостов апатитовой флотации, так и смешенная оборотная вода.

Результаты этих опытов показали, что при использовании для флотации нефелина традиционной (стандартной) рецептурой реагентов (NaOH- 610 г/т и ОСТМ – 980 г/т), а в качестве оборотной воды жидкой фазы хвостов апатитовой флотации в камерном продукте флотационной машины получен нефелиновый концентрат с содержанием 27,55 % Al2O3общ при извлечении в него 72,59% Al2O3общ. Содержание же Al2O3общ в пенном продукте флотационной машины находилось на уровне 15%. Критерий эффективности разделения минералов при этом составляет 17,3%. Добавка к традиционному реагентному режиму модифицированных окисленных полисахаридов (ОКР, Р-21) в количестве от 1 до 15 г/т незначительно улучшает флотационный процесс обратной нефелиновой флотации. В этих случаях содержание Al2O3общ в нефелиновом концентрате находилось на уровне от 27,30 до 28,05%, а извлечение в них Al2O3общ составляло от 75,46 до 79,41%, что от 2,87% до 6,82% выше, чем в стандартных условиях. Критерий же эффективности разделения минералов в этих опытах составлял примерно 20%, что также выше, чем в стандартных условиях.

В связи с тем, что черновой нефелиновый концентрат в этих опытах был получен некондиционный, но при достаточно высоком извлечении, то он был дообогащен с помощью мокрой магнитной сепарации в слабом магнитном поле, которое обеспечило получение из него высококачественного нефелинового концентрата, содержащего боле 28,7% Al2O3общ при извлечении в него до 64% Al2O3общ.

При проведении опытов по обратной нефелиновой флотации из текущих апатитовых хвостов с использованием смешанной оборотной воды по традиционному реагентному режиму (NaOH- 610 г/т и ОСТМ – 980 г/т) получен нефелиновый концентрат (камерный продукт) с массовой долей 27,64% Al2O3общ при извлечении в него 40,24% Al2O3общ и выходе 34,48%. Потери Al2O3общ с пенным продуктом по извлечению в этих опытах составляли до 60%. При подаче во флотационный процесс дополнительно к стандартному реагентному режиму новых реагентов ОКР и Р-21 в количестве от 1 до 10 г/т был получен нефелиновый концентрат содержащий до 28,39% Al2O3общ при извлечении в него глинозема на уровне 54,20%, что на 14% больше, чем по стандартному реагентному режиму.

Более высокое качество флотационного нефелинового концентрата было получено при проведении обратной нефелиновой флотации из немагнитной фракции, выделенной из текущих хвостов апатитовой флотации, т.е. без их доизмельчения и обесшламливания в слабом магнитном поле. Эти опыты магнитного флотационного обогащения проводились с использованием смешанной оборотной воды. Результаты этих исследований показали, что по стандартному реагентному режиму из немагнитной фракции хвостов апатитовой флотации, содержащих 24,07% Al2O3общ получен флотационный нефелиновый концентрат с массовой долей Al2O3общ 28,55% при извлечении в него 34,96 % Al2O3общ и выходе 29,0%. При добавлении к собирателю ОСТМ дополнительно от 1 до 5 г/т реагентов из класса модифицированного растительного сырья (ОКР, Р-21) повышается, как селективность, так и эффективность обратной флотации нефелина, вследствие чего качество нефелинового концентрата увеличивается до 28,65-28,8 % Al2O3общ при одновременном повышении извлечения Al2O3общ в него до 49,49%, т.е. на 14,56%. Выход же нефелинового концентрата повышается до 41,36%, т.е. на 12,36%.

Кроме рассмотренных результатов опытов по обратной флотации нефелина из текущих хвостов апатитовой флотации крупностью -0,3% с выявлением целесообразности использования в собирательной смеси реагентов из класса модифицированного сырья, аналогичные исследования проводились и на доизмельченных до крупности -0,15 мм текущих апатитовых хвостах. В этих опытах питание обратной нефелиновой флотации содержало 62,5% класса -0,071 мм, а в качестве оборотной воды использовалась жидкая фаза хвостов апатитовой флотации и смешанная оборотная вода. Результаты этих исследований показали, что при проведении обратной флотации нефелина в присутствии шламов из тонкоизмельченного материала по стандартному режиму, получен нефелиновый (камерный) продукт, содержащий 27,9 – 28,2% Al2O3общ при извлечении в него 62,23% Al2O3общ. При введении в пульпу перед кондиционированием с собирателем (ОСТМ-980 г/т) окисленных полисахаридов (ОКР, Р-21) в количестве 1-2 г/т получен нефелиновый концентрат более высокого качества (28,4-28,6 Al2O3общ) при увеличении извлечения его в концентрат до 69,17-74,2%, т.е. на 6,8-12,02%. Эффективность же разделения при этом составляла 18,49%.

Аналогичные результаты получены и про обратной флотации нефелина из тонкоизмельченных исходных апатитовых хвостов при использовании в этом процессе смешанной оборотной воды и новых модифицированных крахмалсодержащих реагентов, т.е. окисленных полисахаридов. Опыты показали, что при использовании вместе с собирателем ОСТМ вышеуказанных реагентов (ОКР и Р-21) в количестве от 2 до 4 г/т, получены кондиционные нефелиновые концентраты, содержащие 28,55-28,65% Al2O3общ при извлечении на уровне 69% Al2O3общ.

Таким образом, проведенными исследованиями установлено, что окисленные полисахариды оказывают положительное влияние на избирательность и эффективность обратной флотации нефелина в условиях замкнутого водооборота, а, следовательно, такие реагенты могут быть рекомендованы для использования их на соответствующих обогатительных фабриках.

Полученные данные вносят существенный вклад в изучение обогащения нефелиновых руд. Для более детального установления закономерностей, а также для прослеживания динамики обогащения нефелиновых руд разных месторождений будут проведены дальнейшие исследования в нашем Центре Исследования Минерального Сырья.

КОШЕЛЧЕНКОВ Л.В.,

Директор Горного департамента,

СЫРЦОВА О.Ю., инженер-технолог-исследдователь Горного департамента,

МАРОВ А.А., Руководитель по развитию и техническому сопровождению проектов Горного департамента

Лыгач А.В., инженер-технолог АО «Коралайна Инжиниринг»